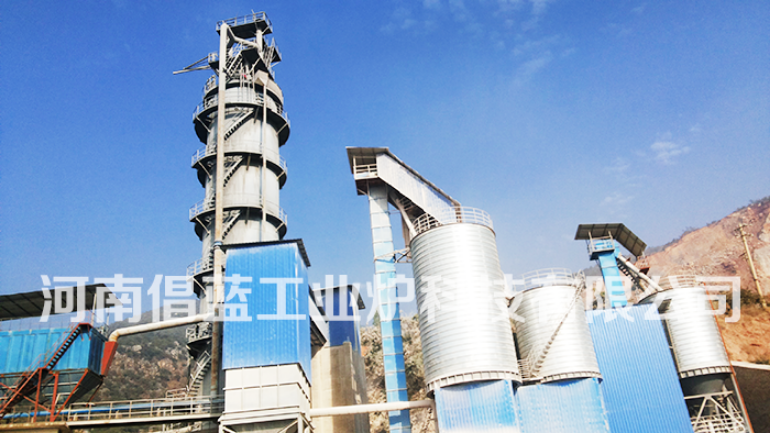

河南倡蓝工业炉科技有限公司

联系人:秦经理

手 机:18637212717

电 话:0372-2158069

传 真:0372-2158069

邮 箱:752802258@qq.com

地 址:河南省安阳市文峰区火炬创业园北楼1118室

石灰窑厂家认为石灰石煅烧的速度和与其大小有关

石灰石在通过生产的过程中会遇到一些问题,常见的问题和现象一般有四点,那么关于常见的这些问题有没有相对应的解决方法呢?下面和小编一起来详细的了解一下吧。

经预热后的石灰石入窑分解率可达20-25%,并可直接使用10-15mm细粒石灰石;石灰窑两端可靠的组合水封。先进的结构,低压损失的立式预热器能有效提高预热效果。采用复合耐火材料使漏风系数小于10%,降低辐射热损失;圆形或方形立式冷却器,带填料和隔断通风。冷却器内石灰温度为800C+环境温度,便于运输和储存。进入窑内的二次风可预热至7000℃以上,减少了移动部件和特殊材料。

1、燃料比例小或燃料热值低:

环保石灰窑供应商指出混烧窑用燃料的配比与窑的技术性能有关。与科学的煤比相比,先进的窑型设计技术是非常低的。混合窑用煤的热值一般在5500千卡以上,应在一定程度上控制燃料的粒度。

2、粒度太大:

但在一定温度下,石灰石的煅烧速度取决于石灰石的大小。材料尺寸越大,煅烧速度越慢。石灰石煅烧的速度取决于石灰石材料与石灰石表面接触的温度。由于石灰的导热系数小于煅烧石灰,石灰层厚度逐渐增大。热越难进入石头,它就会被烧得越慢。如此大的石灰岩板往往被夹在中间,这是燃烧石灰的首要原因。正常竖窑粒度控制在40-80mm,大窑容量可扩大到50-150mm。小石头也可以专门用来节省石灰石的成本。

3、看生石灰质量的好坏:

一是要看其中氧化钙、氧化镁的含量多寡;二是观察生石灰的过度燃烧率,生烧就是其中部分石灰石没有完全分解。过度煅烧是石灰石煅烧的过渡,使生石灰致密,也称为烧石灰或死烧石灰。生石灰活性低,在以后的普通石灰石生产中难以鉴别。正常燃烧温度为l000a1200℃,燃烧后的灰分通常燃烧温度较高,时间较长,表面有裂纹或玻璃体外壳。我公司的石灰窑的价格性价比高。体积收缩明显,颜色烧成黑色,块体体积增大,自然是过烧。当然,处理过烧是首先要考虑燃料的比例是否过大,当然要调整到合理的成分,煤的用量要充分考虑煤的质量。同时,还需要对供气方式进行调整和适应。合理使用旋转给料机是控制煤比、使燃料在炉内均匀布置的主要方法。

4、供风不合理:

石灰石窑里的石头是通过燃烧燃料来煅烧的,燃料是通过氧气(空气)来燃烧的。任何燃料的燃烧都必须具备包括氧气、燃料、火在内的三个必不可少的条件。而风是火是风是火是火是均匀的,除了燃料有一定比例的量是合理的风供应。在窑炉横截面上局部风量有大有小,风强的地方,自然会出现烧得好但风小的地方。