河南倡蓝工业炉科技有限公司

联系人:秦经理

手 机:18637212717

电 话:0372-2158069

传 真:0372-2158069

邮 箱:752802258@qq.com

地 址:河南省安阳市文峰区火炬创业园北楼1118室

石灰窑如此青睐那你知道其故障的处理方法吗

在石灰窑的运行过程中可能会出现无烟煤消耗的增加、石灰石质量和产量下降,或窑气中CO2浓度下降的现象。其实结构和煅烧形式不同,工艺基本相同,但设备的价值差别很大。下面我们要说的就是当遇到故障时的处理方法是什么:

在除尘前,混合曹粉可使粘稠的焦油变成颗粒状粉尘,便于除尘。氧化钙粉尘与烟气中的水分发生潮解,与SO2反应生成CaSO4粉尘。在石灰窑的生产经营过程中,原料料斗、电子秤、称重、出灰、成品仓筛分、装车等都在进行中。在负压作用下,每一个产生粉尘的地方都被设计成导风罩。并能降低烟气温度,节省常开气阀冷却和浪费风电。对于SO2含量较高的烟尘,在除尘前将烟尘混合。混合后进入集尘器,通过标准排尘。

普通竖窑生产中存在许多不足,如窑具利用率低,在50%以下。能耗高,每吨粉煤灰耗煤160公斤以上。由于普通石灰窑大多为上开口或半开口结构,除尘困难,造成严重的环境污染。下面是石灰窑常见的操作故障及其处理方法:

1.煅烧带的伸长主要表现为排出石灰和窑体温度的升高。造成这种现象的原因通常是:石灰石粒度过小,破碎含量过高;无烟煤含有丰富的破碎物;在窑壁附近会产生一个团块,阻碍了一个地方的通风,减少了煅烧面积,而在其他地方通风更大,增加了煅烧面积。解决煅烧带伸长的主要方法是减少进入窑内的空气量。

2.结节包括石灰石窑内结节、环内结节、挂窑壁结节。原因:主要原因是配煤率过大,且煤量集中,导致局部高温,加上煤灰熔融;石灰石本身粘土含量高(严禁将泥土等带入窑内);不注意操作,出院时间间隔太长,没有做好考勤喂养;侧风大,易怒,且中心部位通风不良。

3.煅烧区域下移的现象,通常是由于负载无烟煤粒度过大,出料量过大(出料量过大),煅烧速度跟不上;或风压小,供气阻力大,风量不足,调节不及时。其特点是排放温度升高,排放石灰中未燃无烟煤或红煤,窑气中CO2浓度降低。为了恢复煅烧区域的位置,需要减少产量,暂时增加风量(但需要注意的是,增加风量会降低CO2浓度,不利于高浓度CO2的生产)。竖窑开门,自然冷却。等到冷却区内的石灰完全冷却,可以开始正常出料,并改装正常粒度的无烟煤。

4.短煅烧带通常是由于配煤率低造成的。这一现象伴随着石灰燃烧排放量的增加、窑气中CO2浓度的降低和窑温的降低。处理方法是必须增加无烟煤的装填量,注意煤的配比,同时不改变产量。

5.无烟煤煅烧带的向上移动现象,通常是由于受载无烟煤粒度小、燃烧过早造成的。这也可能是输出太少的情况。或风力太大。这种现象使窑炉温度升高,石灰温度降低,燃烧量增加,表面热度增加。为了将煅烧区域移至正常位置,必须加强排放,或暂时减少供气或排气(停止空压机),或暂时改为自然排气。煅烧区下移后,必须对粒度正常的无烟煤进行改性。

6.单侧煅烧通常是由于布料不均匀、煤的分布和排放不均匀、通风不均匀或石灰窑壁某处有块状物造成的。这种现象是伴随着材料表面的倾斜,形成一面高、一面低、四面进给不均匀、冷热温度不均匀、窑内单侧cutan火。单侧煅烧事故难以处理。利用局部配煤强化燃烧侧排放可以解决这一问题。石灰石窑单侧煅烧时,首先要检查石灰石和无烟煤的分布情况,如发现问题应采取相应的措施。

通过窑气中CO、O2浓度的增加,可以判断石灰窑中是否存在结核。降低配煤率,均匀配煤,加强石灰石选配,调整进排系统,加强窑内通风。结瘤可以用手打碎,也可以用淬灭法治疗。设计流量<50mg/m3,在30-40mg/m3之间,除尘后,排放量极少。

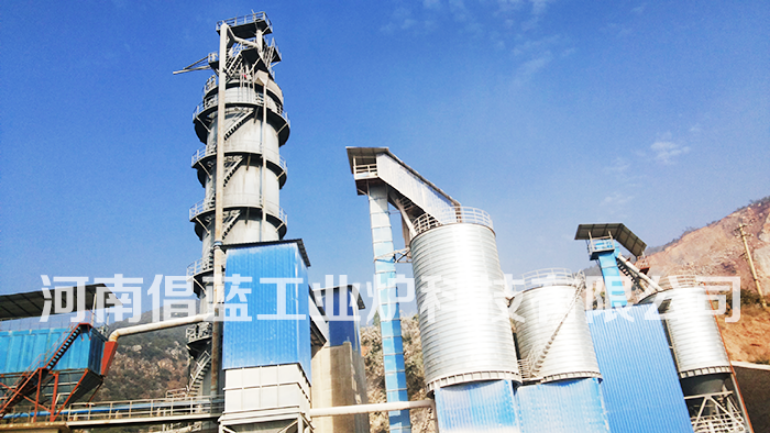

近几年来以由于我公司研发的石灰窑节能效果显著、环保达标、自动化程度高、成品质量高、建造成本低、建成周期短等优点深受到国营大中型、民营个体企业和东南亚许多国家的青睐。