河南倡蓝工业炉科技有限公司

联系人:秦经理

手 机:18637212717

电 话:0372-2158069

传 真:0372-2158069

邮 箱:752802258@qq.com

地 址:河南省安阳市文峰区火炬创业园北楼1118室

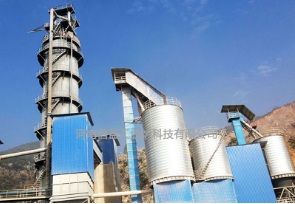

说说石灰窑回转窑筒体的焊接方式是什么

回转窑的点焊采用8——12等分,点焊长度约为150——200mm,焊接高度为5mm。那么石灰回转窑具体要怎么焊接呢?接下来小编和您详细说说。

石灰石窑技术特点:结构先进,立式预热器压力损失低,能有效提高预热效果,预热后石灰石进入石灰石窑分解率可达20-25%,并可直接使用10-15mm细石灰石;石灰窑两端可靠的组合水封。采用复合耐火材料,使漏风系数小于10%,降低辐射热损失;充填式、圆形或方形竖式冷却器隔断通风,采用石灰的冷却温度为环境温度60℃,便于运输、贮存,并可进入石灰窑的二次风预热至700℃以上,减少了运动部件和特殊材料。

1.试验块焊接采用成功的焊接工艺。

2.各层的灭弧位置不得重叠,错开应大于1m。

3.回转窑一端开始焊接,另一端依次焊接,中间无焊接间隙。

4.焊接时,除一、二焊丝应与焊接中心对齐外,焊丝应与第三层偏移,且应与前一层焊缝边缘对齐。

5.焊接时,在下一层焊接前,必须将上层焊缝涂层和飞溅物完全清除。

6.在焊接过程中,头处应重叠70-80mm,在焊缝起弧处如有明显凸起,应在接头交接前铲去。

7.在施焊过程中,发现烧穿应当立马即停止焊接,取出烧坏的部分,重新焊接,然后继续。

8.焊接不应在雨天和大风天进行,即温度低于5度。

9.当一次焊道转移到下一次焊道时,应增加一次焊道的长度,减少二次焊道的长度。

10.使用自动焊桶内环峰时,应在石灰回转窑内设置自动焊小车的轨道,焊接时应调整窑的转速与自动焊小车的行走速度一致。

11.在焊接过程中,应经常检查导电喷嘴的磨损情况,并根据磨损程度进行更换。

12.焊丝中心应平行于石灰回转窑筒端面,并与端面垂直中心线错开30-40mm。交错方向是在旋转方向上向前交错。